Industrie 4.0

Product Lifecycle Management

Das Funktionsspektrum der Software erstreckt sich über folgende Kernbereiche:

- Systems Engineering und Anforderungs-Management

- Portfolio-, Programm- und Projektmanagement

- Entwicklungsprozess-Management

- Stücklisten-Management

- Compliance-Management

- Content- und Dokumenten Management

- Formel-, Verpackungs- und Marken-Management

- Lieferanten-Management

- Mechatronikprozess-Management

- Fertigungsprozess-Management

- Simulationsprozess-Management

- Wartung, Reparatur und Überholung (MRO)

- Berichte und Analysen

- Visualisierung im Produktlebenszyklus

- Unternehmensweite Wissensplattform

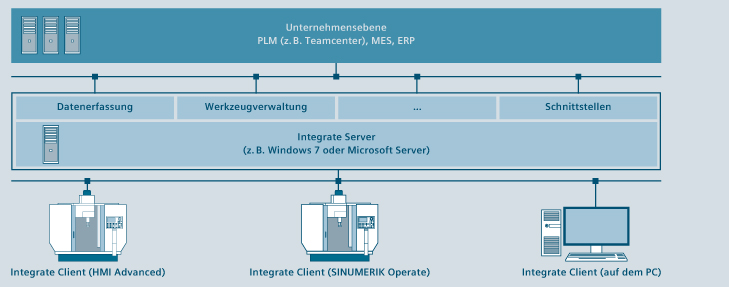

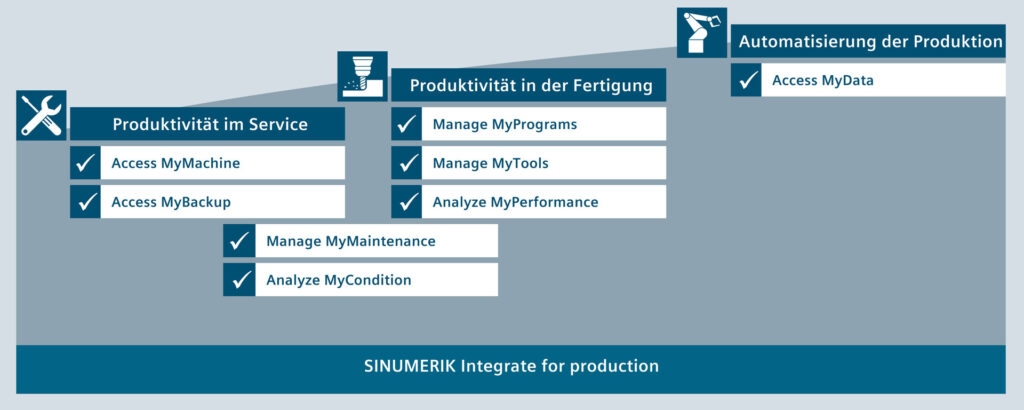

Werkzeugverwaltung

Die Lösung: Siemens Mcenter - eine Plattform mit vielen Vorteilen

Siemens Mcenter

Die Herausforderung: Investitionsschutz und Zukunftssicherheit

Siemens Opcenter APS - Advanced Planning and Scheduling

Die Produktionsfeinplanung hat direkten Einfluss auf die zwei Kernelemente des Unternehmenserfolgs, Wachstum und Profitabilität, die unter anderem stark von den Durchlaufzeiten beeinflusst werden.

Eine realistische Produktionsplanung agiert unter Berücksichtigung begrenzter Kapazitäten, aller Ressourcen- und Prozessrestriktionen sowie der Materialverfügbarkeit. So werden Durchlaufzeiten in der Produktion reduziert, Liefertermine besser eingehalten und Bestände können reduziert werden.

Dies wirkt sich direkt positiv auf die Gesamtkosten, den Cash-Flow und das Wachstum eines Unternehmens aus. So kann mit Produktionsfeinplanung eine Produktivitätssteigerung von über 10% erreicht werden.

Opcenter APS bietet eine solche Produktionsplanung, die mit vorhandenen Systemen und Daten, ganz gleich ob ERP, BDE, MES Systeme oder als standalone Lösung, zusammenarbeitet, anstatt sie zu ersetzen. So kann Opcenter APS schnell und unkompliziert implementiert werden, bleibt darüber hinaus aber auch weiterhin skalierbar und erweiterbar.

Außerdem kann die Planung auf Knopfdruck und in Echtzeit bei unerwartet auftretenden Änderungen neu berechnet werden.

Mit seinen „Was-wäre-wenn“-Szenarien hilft Opcenter dabei, Kosten, Durchlaufzeiten, Ineffizienzen und Bestände zu minimieren und so die Profitabilität und das Wachstum des Unternehmens zu optimieren.